激光增材制造技术的创新进展与未来趋势

激光增材制造技术,作为现代工程和技术研究与试验发展领域的前沿方向,正以其独特的制造理念与卓越的工艺性能,深刻改变着高端装备的研发与生产方式。它通过高能激光束逐层熔化、沉积金属粉末或丝材,直接由三维数字模型制造出复杂几何形状的实体零件,实现了从“减材制造”到“增材创造”的范式转变。

当前,激光增材制造技术的研究与试验发展已进入一个多元深化与工程应用加速的阶段。在技术层面,其发展现状呈现出几个鲜明特征:

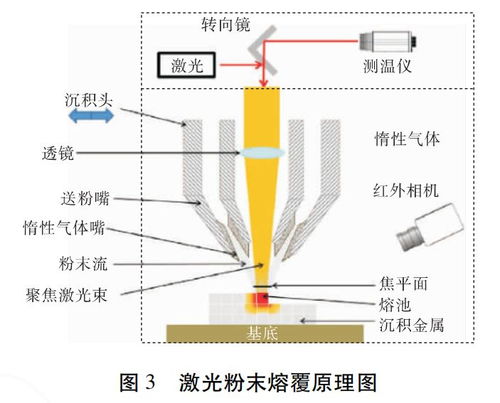

工艺体系日趋完善与分化。以激光选区熔化(SLM)和激光定向能量沉积(L-DED)为代表的两大主流技术路径已相对成熟。SLM技术在高精度、复杂内腔结构制造方面优势突出,广泛应用于航空航天精密构件、个性化医疗植入体等领域。L-DED技术则在大型构件修复、梯度材料制造及混合制造(增材与减材结合)中展现出强大潜力。研究焦点正从工艺参数优化,转向对熔池动力学、微观组织演变、残余应力控制等基础科学问题的深入探究,以提升制件的力学性能和可靠性。

材料体系持续扩展。早期的研究与应用主要集中在钛合金、镍基高温合金、不锈钢等少数体系。如今,研发范围已扩展至铝合金、高强钢、难熔金属、金属基复合材料乃至非晶合金等。针对特定性能需求(如高温强度、耐磨耐蚀、生物相容性)的专用材料开发,成为材料研究的重要方向。多材料、功能梯度材料的增材制造技术,为构件实现性能的主动设计与空间定制提供了可能。

第三,智能化与数字化深度融合。激光增材制造是天然的数字化技术。当前研究正致力于构建涵盖设计、仿真、制造、检测的全流程数字化闭环。基于拓扑优化的轻量化设计、过程监控与在线诊断(如熔池监测)、基于机器学习的工艺反演与质量预测、以及无损检测技术的集成应用,共同推动着该技术向可预测、可调控的智能化制造迈进,这对于保证批生产的一致性与稳定性至关重要。

第四,工程应用验证与标准体系建设并进。该技术已从原型制作快速走向关键部件的直接制造与服役应用。在航空航天领域,已成功制造并应用了发动机燃油喷嘴、舱门支架、钛合金机身骨架等构件;在医疗领域,多孔结构的骨科植入物已实现商业化。与此行业标准、材料标准、工艺规范和质量检测标准的制定工作正在全球范围内加速推进,旨在为技术的规模化、产业化应用扫清障碍。

激光增材制造技术的发展将聚焦于以下几个方向:一是追求极致的性能与效率,通过开发更高功率、更高光束质量的激光器,以及多激光束协同扫描等技术,提升制造效率与成形尺寸极限;二是深化跨尺度制造能力,实现宏观构件与微观结构的协同制造;三是拓展在太空制造、深海装备等极端环境下的应用场景;四是作为核心使能技术,深度融入柔性制造系统与分布式制造网络,重塑未来的供应链形态。

激光增材制造技术作为工程和技术研究与试验发展的璀璨明珠,其持续的创新突破与工程化应用,不仅为制造业的转型升级注入了强大动力,也为解决战略性产业的关键零部件制造难题提供了颠覆性的解决方案。其未来发展,必将与数字化、智能化浪潮更紧密地结合,开创“设计即产品”的制造新纪元。

如若转载,请注明出处:http://www.22caijing.com/product/70.html

更新时间:2026-03-06 15:49:16